近年来,为了提升老油田地面集输系统的质量与效率,长庆油田以打造提效示范区为突破口,贯彻“一级布站、密闭集输、集中处理、非金属管材应用”主旨,全面推进地面系统优化简化对老油田集输系统进行升级改造。截至11月4日,长庆油田老油田优化简化效益工程已覆盖400余座站场。

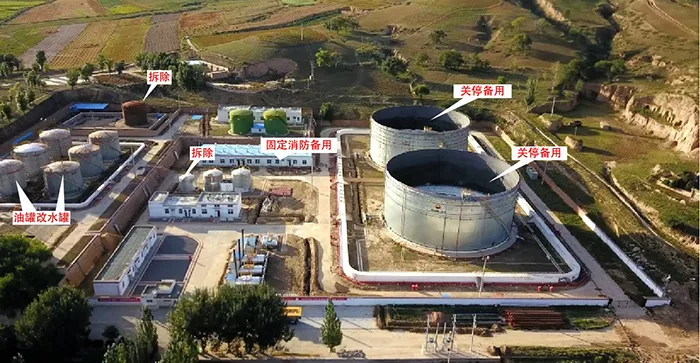

站场储罐功能转变实现站场降级

老油田的发展,总有绕不开的难题。随着开发时间的延长,老油田进入中高含水阶段,低效站点密集分布,场站负荷率持续偏低,能耗成本居高不下……

面对这些挑战,长庆油田没有退缩,而是主动破局。在股份公司和油田公司领导下,以提效示范区为突破口,全面推进地面系统优化简化工作,一场围绕老油田集输系统的升级改造就此拉开帷幕。

两年来,长庆油田累计实施28个提效示范区、400余座站场调整优化,扎实有力地把“五项措施”落实到位:

第一项:重点推行以不加热油气处理为核心的集输工艺;

第二项:创建以一二级布站为主体的地面骨架系统;

第三项:深化以智能决策为载体的数智化转型升级;

第四项:推进以橇装化设备应用为手段的场站建设;

第五项:推动以绿色低碳为目标的全领域清洁生产。

整体成效:收获“质效双提”新成果

油气混输装置应用实现场站降级

通过持续优化与实践,长庆油田提效示范区在地面系统简化方面取得阶段性成果:形成了中高含水区域地面系统常温集输、两段脱水的节能系列技术;实践了可推广的集输用非金属管道应用技术;丰富了井筒地面立体结垢防治工艺技术体系;完善规范了三相计量配套标准,提升计量精度;研发试验了大气油比油气混输装置,完善了适应大气量的油气混输技术。各个提效示范区在场站负荷率、生产综合能耗和井站比等技术指标也持续向好,拉动公司整体指标持续提升。

截至目前,年节约伴生气燃气2400余万立方米;节约用电9800余万度;轻烃产量较上年度增产1.83万吨。这一组数据,直观展现了长庆油田的改造成效。

两段脱水应用实现节能降耗

在油田统筹推进下,各基层单位结合实际情况推进改造,交出了优异答卷。

其中,采油一厂采用“常温/控温集输、站场关停、油气混输、降级改造、两段脱水”等技术,累计实施两段脱水改造10座、油气混输16座、自压关停26座、常控温集输150座,实现提效示范区整体能耗降低15%以上,场站负荷率上升5%。

采油三厂通过井站流向优化、油气混输降级、站点自压关停、优化运行等措施,持续开展关停并转减,先后优化关停站点15座、密闭集输6座、拉油治理5座、小型油气混输替代5座,每年节省用电420万度、节气110万立方米。

采油六厂围绕大型场站简化、低效站点治理、原油拉运治理三项工作,持续推进系统优化简化,目前已累计关停站场4座,流向调整场站4座,降级站点6座,提效优化17座,拉运治理31座,让井站比从30.5上升到31.5,场站负荷率从60%上升到61.1%。

数字里,藏着奋斗的温度,成果中,映着突破的光亮,长庆油田的每一步探索,不只是当下的答卷,更是为老油田铺就的焕新之路,优化的脚步,从不停歇,创新的微光,终聚星河,老油田的故事,正翻开新的篇章,未来,更可期。