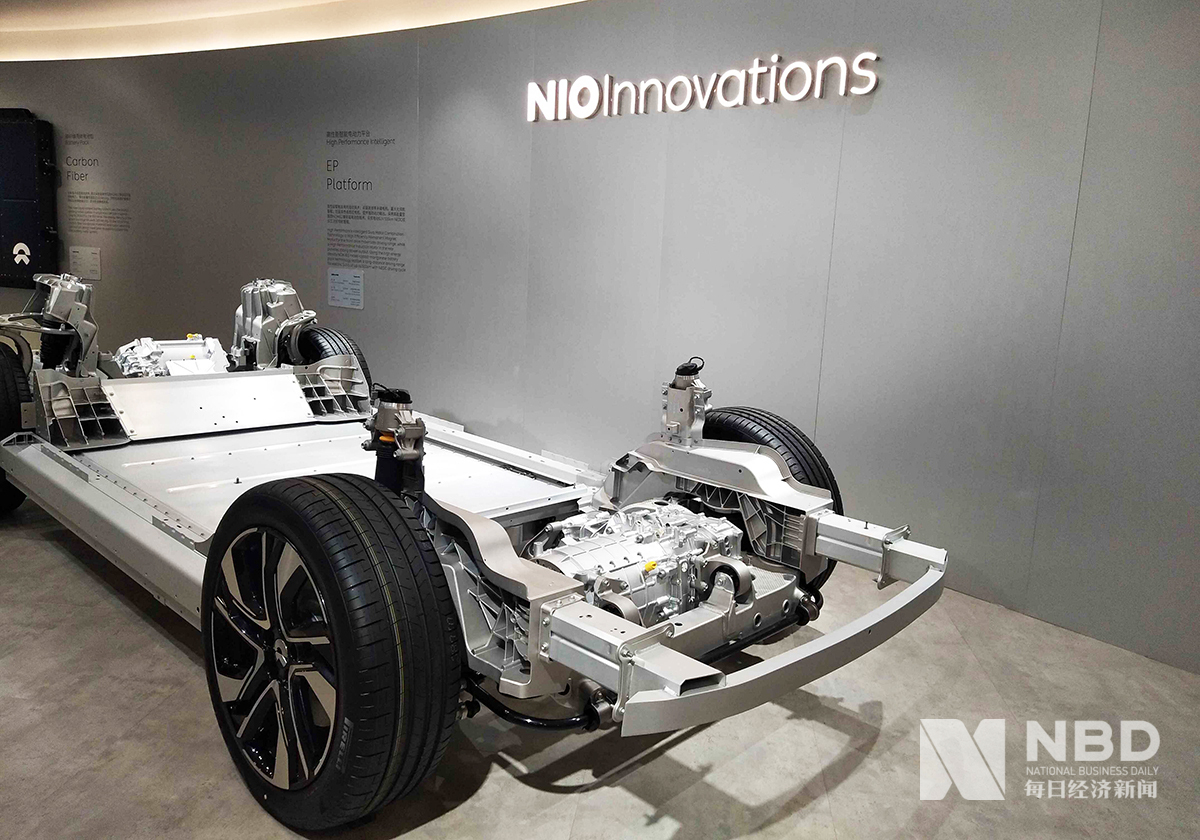

图片来源:每经记者 李星 摄(资料图)

当造车变成“搭积木”,模块化平台也成为车企继平台化之后,下一次对决的“必争之地”。

2020年,自主车企们领衔上演了一出“平台大战”。今年7月,长城汽车发布了“坦克”和“柠檬”两大新平台,随后在9月的北京车展上,吉利汽车又在继CMP和BMA平台后,发布了旗下第三个平台——浩瀚架构(SEA)。10月底刚发布新车荣威iMAX8的上汽,也带来了sigma全新平台。11月,长安汽车发布最新模块化架构方舟架构。

车企间关于模块化平台的竞争已然开启,扎堆发布的同时,仍有不少新平台还在来的路上。今年10月,比亚迪高级副总裁廉玉波对外表示,比亚迪正在预研下一代的高性能、高安全纯电平台,而基于全新平台开发的首款车型将在明年的上海车展上首次发布。

时间倒回到8年前,大众集团率先发布了MQB模块化技术平台。当车企们在模块化里探寻到进一步优化造车成本的新方式,沃尔沃、本田......越来越多的车企在之后选择跟进,推出针对自身特点设计的新平台。

作为车企竞相追求的“香饽饽”,模块化最大的优势在于打破传统汽车平台只针对一个级别车型的限制,通过不同的模块组合,覆盖多级别、多类型的车型。

无论在哪个阶段,务实的车企们总是在不断寻找降本的方式。当汽车行业高增长的红利逐渐褪去,非模块化平台的劣势也愈发凸显。一位自主品牌主管工程师刘熙告诉未来汽车日报(ID:auto-time)。在模块化所带来的诸多优势中,“降本成为最为关键的因素。”

某外资车企的项目经理张越告诉未来汽车日报(ID:auto-time),有了模块化平台,就无需专门设计每一款车的所有零部件,“为车企节省了很多研发成本。”而非模块化平台的生产,则更像“定制”,“一辆车上,没有任何其他车型可以用的东西。”

具体而言,模块化平台可以让很多互不兼容的零件在同一个平台上共用,实现零部件通用化、设计参数通用化、生产模具和辅具通用化。同时,新车型的研发以及后续生产线的搭建成本也会进一步降低。

从零部件通用化率来看,据公开资料显示,目前广汽全球平台模块化架构GPMA将零部件通用化率提升至50%;华晨与麦格纳联合开发的M8X平台实现通用化率65%;吉利的SEA平台通用率则超过了70%。在丰田的TNGA架构中,零部件通用率达到了70%-80%。而这个数字在大众的MQB平台中,达到了80%。

对于动辄百万辆的车企来说,“每辆车在生产过程中节省的每一分钱都有很大的意义,”张越说道。而大众在最初宣布启用MQB平台时,也曾表示其能够全方位的节约开支,不仅将削减20%的生产成本,同时最多可以减少30%的生产时间,一次性开支也将减少至少20%。据摩根士丹利预测,到2019年,MQB平台每年可为大众集团节约174亿美元。

此外,模块化平台所带来的效率的提升也是降本的关键因素。得益于MQB平台,大众旗下多个品牌每年的几十款车型能够高效生产。国信证券报告指出,在模块化平台上,只需要对轴距、轮距等部分参数进行调整,选择不同的模块就可以开发新车型,不再需要对通用部分进行长期的试验和验证,只需将精力放在研发新模块上,从而大大缩短了研发周期。

刘熙介绍,“根据复用件比例的不同,模块化平台大概能缩短1-2个月的研发周期。”而据摩根士丹利表示,大众MQB平台为其减少了20%的研发周期。

研发周期缩短,意味着车企可以迅速应对市场变化推陈出新,也减少了在开发不同车型时花费的重复时间。2018年,吉利推出自主研发的BMA平台,之后其新车发布速度不断提升。而得益于CMA架构,出自该平台的沃尔沃XC40、子品牌领克01、领克02都为吉利带来不少的产品背书和影响力。

除了降本,模块化平台也让车企有机会和时间专注于汽车的核心环节,不断提升其性能。“实现通用底盘之后,每款车只需要专注发动机、变速箱这些核心环节。”张越表示。性能的优化在纯电平台中的优势更加明显。

相对于“油改电”路线,正向研发的纯电平台,则根据电动车的特性进行了不少前瞻性设计,为电池和电机预留了恰当的空间,让电池、电控、电机实现了有机融合,使电动车续航更长、性能更佳。

毫无疑问,车企扎堆发力模块化平台的背后,是各家对未来的考虑。

对于车企而言,一旦缺乏新车型或者“上新”速度变慢,都意味着市场占有率的下滑危机和盈利能力的下降。在新一轮的模块化竞争中,对头部自主品牌来说,企业模块化平台能力的加强,将帮助其可持续高频次地推出有竞争力的车型,并不断巩固其市场地位。

早在2005年后,大众、雷诺日产和丰田等多家国际主流企业都陆续公布了其模块化平台发展规划与战略。经过多年的布局,到2017年,各家整车厂陆续建设完善自己的模块化平台体系,并拿出一批性能出众的代表性模块化平台,如大众的MQB平台、雷诺-日产联盟的CMF平台、丰田的NewMC平台、沃尔沃SPA平台、福特的C平台等,覆盖了从A级到D级、E级以及SUV、MPV等多种车型。

近几年,随着国内自主车企在核心部件和产品集成能力的提升,各家模块化平台的正向开发也在不断提速。2015年,时任上汽集团技术中心主任的王晓秋表示:“我们的技术平台未来都是要实现模块化的。假如每一台车搞一套完全不一样的系统,代价会太大。”

目前,从长城的“柠檬”、“坦克”两大整车模块化平台,广汽的GPMA架构,到长安汽车的NE模块化发动机动力平台,自主品牌几乎都实现了采用自己的模块化平台生产,不少企业甚至还拥有多个“杀手锏”。

针对不同市场区间的产品和品牌,吉利集团先后推出了BMA、CMA、DMA以及SEA四大模块化平台。其中,BMA适用于经济型车;CMA作为吉利和沃尔沃共同开发的平台,实力足以和合资企业抗衡;DMA则对应高端车型,旨在品牌向上;SEA则是面向新能源汽车的电子电气架构。

当电气化席卷而来,虽然不少车企在已有的内燃机平台上改造推出了电动车,但是不可逆转的趋势让电动车专用模块化平台的出现成为车企无法回避的现实。这也让曾经受益于模块化平台的大体量、多平台产品线的规模化车企相继投入这场新的竞争,并成为模块化造车的坚定拥趸者。

从自主品牌中的比亚迪、长城、奇瑞新能源、广汽新能源,到外资企业里的大众、奔驰、奥迪、福特、现代无不如此。

只是与燃油车不同的是,纯电动车的核心不再是发动机和变速箱,而是“三电”系统。对于车企来说,三电系统的供应目前仍依赖于供应商。开发纯电平台,则意味着车企可以将更多的精力投入到研发相对陌生但更加核心的三电系统中,同时通过纯电平台对三电之外的环节降本。

此外,张越告诉未来汽车日报,对于采用全新电子电气架构的全新模块化平台来说,汽车里全新的软件系统也会重新做集成。当“软件开始定义汽车”,这也将导致汽车行业的盈利模式发生根本性的转变。从卖硬件到售卖软件和服务,其重要性和红利已在特斯拉身上体现的淋漓尽致,而不少车企也在其中嗅到了新的商机。